在技术迭代加速的背景下,仓储领域正经历从传统模式向智能化、数字化的深度转型。智能立体仓储作为融合自动化技术与信息化管理的创新解决方案,正在为各行业供应链效率提升提供关键助力。以下结合不同行业的实际应用案例,解析其核心价值与实践路径。

案例一:零售行业智能仓储升级

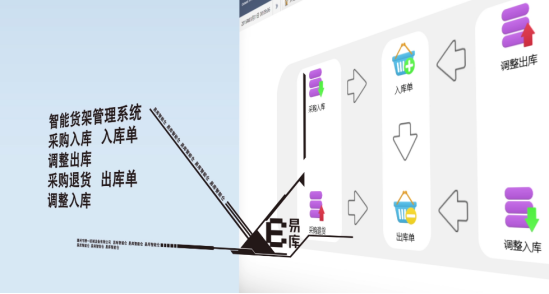

以广东易库智能仓储设备科技有限公司为例,其为某头部零售企业定制的智能立体仓储系统已投入常态化运行。该企业因业务覆盖全国多个区域,面临商品品类复杂、订单处理频次高、库存周转压力大等挑战。传统仓储模式下,平面库区空间利用率不足40%,人工分拣差错率达3‰,峰值订单响应时常滞后。

易库团队为其设计的智能立体仓储方案,以高层货架系统为核心,通过模块化布局将仓储高度拓展至14米,垂直空间利用率提升至传统模式的3倍以上。配套的智能堆垛机系统与输送线网络,实现了货物从入库、存储到分拣出库的全流程自动化。自主研发的仓储管理系统(WMS)通过数据中台实时对接企业订单系统,可根据销售预测动态优化货位分配,库存周转率提升58%。实际运行数据显示,该智能立体仓储系统使单位库区日均处理订单量从1.2万单提升至3.5万单,分拣准确率达99.99%,人力投入减少60%。尤其在大促期间,系统峰值处理能力较传统模式提升4倍,订单平均出库时效从12小时压缩至4小时,显著增强了企业供应链的柔性响应能力。

案例二:汽车制造行业重载模具智能仓储

在工业制造领域,广东易库为某汽车制造工厂量身打造的重载智能立体仓库成为行业创新范本。针对汽车模具重量大(单件1.5吨-2.5吨)、存储精度要求高、出入库频次密集的特点,易库研发团队突破传统技术瓶颈,推出龙门式双伸位智能堆垛机立体仓库系统。

该方案采用高强度货架结构设计,单货位承重可达3吨,并配备定制化重型双伸位堆垛机,通过过硬的技术手段,实现重载模具在立体库区的精准存取(定位误差≤2mm)。结合自主开发的模具管理模块,系统可实时记录模具的使用周期、维护状态及位置信息,通过智能调度算法优化出入库路径,使模具周转效率提升40%,人工找货时间减少70%。

实际应用中,该仓库日均处理模具出入库达200批次,存储容量较传统平面库提升5倍,同时通过全流程数字化管理,避免了因人工操作导致的模具磕碰损耗,单厂年损耗成本降低约200万元。这一解决方案满足了汽车制造企业对重载物资的智能化管理需求,成为工业领域智能仓储细分场景的参考案例。

智能立体仓储的核心优势

- 空间效能革新:通过高密度存储架构,同等面积下仓储容量提升2-5倍,有效缓解土地资源紧张问题;

- 作业效率跃升:自动化设备与智能算法协同作业,出入库效率较人工模式提升3-8倍,适配高频次、重载化订单处理需求;

- 管理精度升级:全流程数字化管控实现库存数据实时同步,库存盘点误差率控制在0.1%以内,助力企业实现精益化管理;

- 成本结构优化:规模化应用场景下,综合运营成本较传统模式降低30%-50%,长期投资回报率显著。

随着制造业与服务业数字化转型的深化,智能立体仓储正从头部企业的“效率利器”逐步成为行业标配。以广东易库为代表的技术服务商,通过持续的场景化创新,正在推动该解决方案向更多垂直领域渗透——从电商物流到智能制造,从医药到跨境仓储,智能立体仓储正以技术普惠的方式,助力不同规模的企业构建更具韧性的供应链体系。

未来,随着5G、物联网与AI技术的深度融合,智能立体仓储系统将向“自感知、自决策、自优化”的智慧化阶段演进,为现代仓储行业开辟更广阔的发展空间。企业通过引入这类创新解决方案,不仅能实现仓储环节的效率突破,更将为全产业链的数字化升级奠定坚实基础。

推荐